10 KROKOV vývoja a výroby čerpadiel SPIRAM podľa štandardov INDUSTRY 4.0

Po aplikovaní spičkového know-how do vyváženia obežného kolesa v predchádzajúcom kroku, nasleduje ďalší dôležitý krok pri ceste za dosiahnutím finálneho stroja - výpočet síl čerpadla.

Neexistujúce výpočtové métody

Počas prevádzky hydrodynamických čerpadiel pôsobia na obežné koleso hydrodynamické sily – radiálna a axiálna.

Výpočet týchto síl je nevyhnutným krokom k správnemu návrhu hriadeľa a ložísk čerpadla.

Pre viaclopatkové modely obežných kolies je možné aplikovať vzťahy, overené mnohými laboratórnymi meraniami a praxou, pomocou ktorých je možné s dostatočnou presnosťou odhadnúť pôsobiace hydrodynamické sily.

V prípade jednolopatkových strojov je ale nevyhnutné zvoliť iný prístup, nakoľko neexistujú algebrické výpočtové metódy, ktoré by opisovali prúdenie v jednolopatkovom obežnom kolese.

Alternatívna cesta

Vo vývojovom tíme Spiram sme preto zvolili alternatívnu cestu a výpočet hydrodynamických síl sa realizuje hlavne pomocou CFD simulácie.

Na to, aby sa mohol vývojár spoľahnúť na presnosť výsledkov týchto simulácií, musí dokonale poznať fyzikálny mechanizmus vzniku pôsobiacich síl. Iba tak môže vhodne zvoliť okrajové podmienky CFD výpočtu.

Špecifiká tohto výpočtu boli nadobnuté dlhoročnými laboratórnymi testami a ich porovnávaním s výsledkami z matematických výpočtov.

Dĺžka tohto testovania často závisela na nastavení výpočtového procesu na tú najvyššiu úroveň. Vtedy aj po opakovaných testoch, výpočtoch a rozmerov hydraulík boli dosahované totožné výsledky v porovnaní s laboratórnymi testami.

Na základe týchto výsledkov sú dimenzované ložiská či hriadele, ktorých návrhová životnosť je tvorená podľa minimálnych hodnôt stanovených normou ISO 5199.

Kľúčom k spoľahlivému návrhu ložísk je podrobná analýza prúdenia v obežnom kolese a neustále prehlbovanie vedomostí v oblasti jednolopatkových čerpadiel.

Správnosť našich výpočtov potvrdzujú svojou bezporuchovou prevádzkou samotné modely čerpadiel SPIRAM. Tie štandardne pracujú v neľahkých prevádzkových podmienkach.

Fyzikálna podstata problému

Axiálna sila

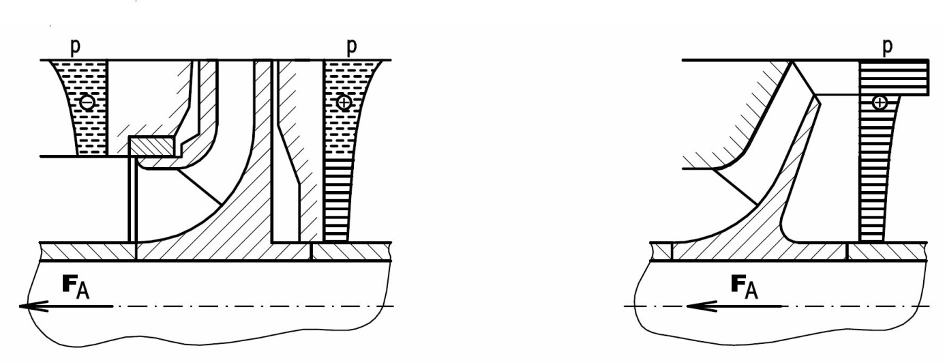

Axiálna sila v hydrodynamických čerpadlách vzniká v dôsledku nesymetrických tlakových obrazcov na strane predného a zadného disku obežného kolesa.

Sila od tlaku vznikajúca na prednom disku sa vzájomne vyruší s časťou sily na zadnom disku, avšak zostávajúca časť vyvodí axiálnu silu pôsobiacu na obežné koleso.

Výpočet axiálnej sily je výrazne komplikovanejší proces, ak sa jedná o polootvorené obežné koleso (modely Spiram).

Pri polootvorenom obežnom kolese je axiálna sila daná rozdielom tlaku na prednej a zadnej strane zadného disku.

Preto je pri tomto type čerpadla vyššie axiálne zaťaženie ložísk, ako pri modeloch s uzatvoreným obežným kolesom.

V prípade čerpadiel Spiram sú ložiská nadimenzované s ohľadom na zvýšené radiálne zaťaženie, aby bola zabezpečená predpísaná životnosť.

Na Obr. 1 je znázornený mechanizmus vzniku axiálnej sily v uzavretom a polootvorenom obežnom kolese:

Radiálna sila

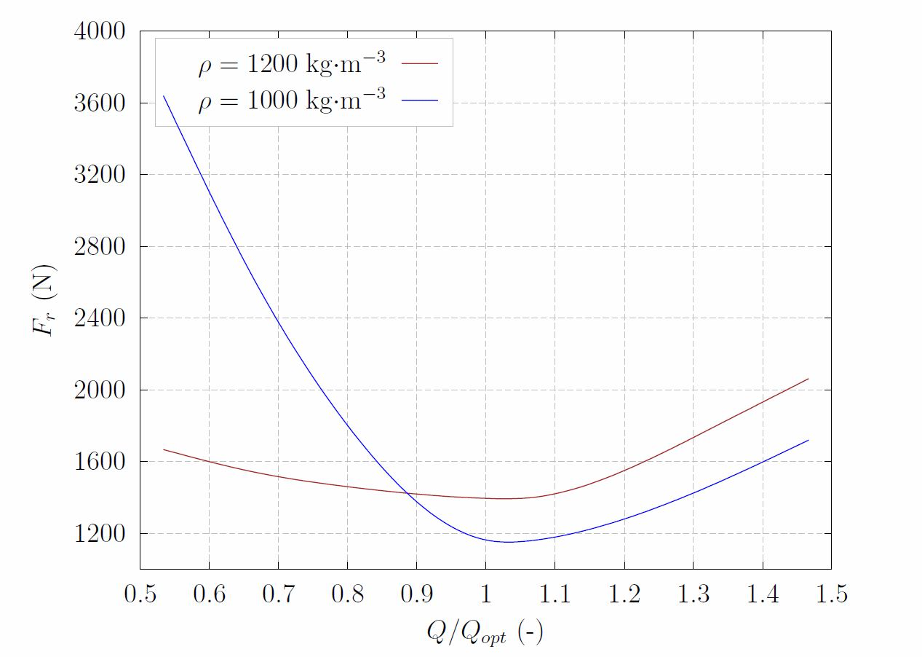

Radiálna sila v hydrodynamických čerpadlách vzniká v dôsledku nerovnomerného rozloženia tlaku po obvode obežného kolesa pri nemenovitých prevádzkových režimoch.

Príčinou je osovo nesymetrická špirála, ktorá je dimenzovaná na menovitý prietok v pracovnom bode.

Ak je optimálny prietok zhodný s menovitým prietokom špirály, radiálna sila môže mať až nulovú hodnotu. Smer a veľkosť sily sa mení, ak čerpadlo nepracuje v optimálnom bode.

V prípade jednolopatkového čerpadla neklesne radiálna sila na nulu ani pri prevádzke v bode optima, so správne navrhnutou špirálou.

Dôvodom je geometrická asymetria obežného kolesa ktorá spôsobí, že hmota čerpaného média nie je v obežnom kolese rozmiestnená rovnomerne.

To vyvodí dodatočné radiálne zaťaženie. V prípade čerpadiel Spiram je pri výpočte potrebné zohľadniť taktiež charakter čerpaného média.

Unikátna geometria lopatky čerpadla SPIRAM umožňuje prečerpávať heterogénne zmesi, ako aj hustejšie, či viskóznejšie kvapaliny.

CFD výpočet radiálnej sily musí tento fakt zohľadniť.

Na Obr. 2 je porovnanie výsledkov simulácie radiálnej sily jednolopatkového čerpadla Spiram s dvoma rôznymi hustotami čerpanej kvapaliny.

CFD výpočet

Numerická analýza jednolopatkových čerpadiel je v posledných rokoch často diskutovanou témou, nakoľko nie je jasne stanovené, aké nastavenia treba použiť, aby sa dosiahla dostatočná zhoda medzi laboratórnymi meraniami a výsledkami simulácie.

Na základe laboratórnych experimentov sa vývojovému tímu SPIRAM podarilo vyladiť numerický výpočet dostatočne presne, aby mohli byť výsledky použité na dimenzovanie ložísk.

Rozličný výskum v danom odbore a pohľad nášho vývojového tímu sa zhoduje v jednom: prúdenie v jednolopatkovom obežnom kolese má vysoko nestacionárny charakter a je nevyhnutné použiť časovo závislú, tranzientnú simuláciu.

Porovnávaním experimentu s CFD simuláciou sa validoval model a použitý časový krok.

Okrajové podmienky výpočtu a sieť čerpadla sú bližšie opísané v článku KROK 2: NÁVRH HYDRAULICKEJ ČASTI ČERPADIEL SPIRAM.

Dĺžka výpočtu bola stanovená tak, aby sa odsimulovalo aspoň 8 plných otáčok obežného kolesa. To zabezpečilo výbornú konvergenciu výsledkov.

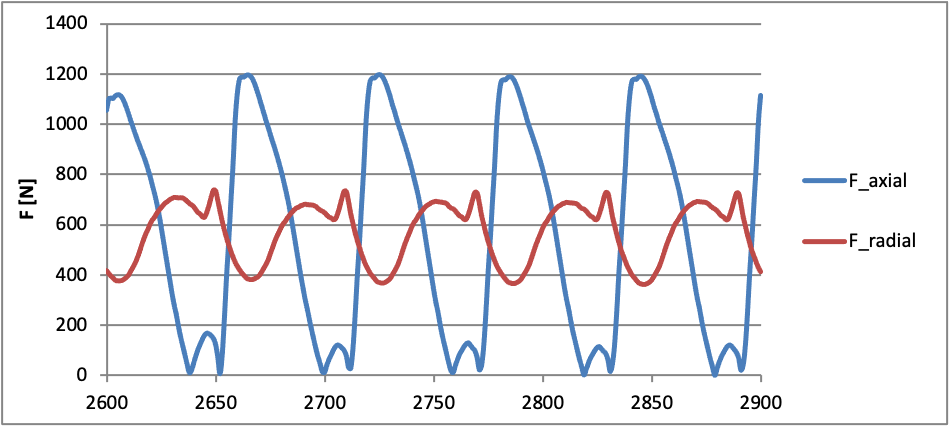

Na Obr. 3 je zobrazený typický priebeh hydrodynamických síl pri tranzientnej simulácií jednolopatkového čerpadla.

Takýto priebeh odpovedá jednému pracovnému bodu čerpadla, avšak na skompletizovanie celej charakteristiky (Obr. 2) je nevyhnutné prepočítať hydrodynamické sily aj pri iných prietokoch.

Z pohľadu časových a hardvérových požiadaviek sa jedná o pomerne náročný proces, nakoľko nasieťovaný model obsahuje desiatky miliónov elementov a dĺžka výpočtu pre jeden pracovný bod môže trvať, v závislosti od počtu elementov, aj rádovo týždne.

Nestacionárny priebeh hydrodynamických síl je zapríčinený asymetrickou geometriou lopatky.

Priebeh z Obr. 3 zodpovedá piatim plným otáčkam obežného kolesa. Na dosiahnutie vynikajúcej spoľahlivosti čerpadiel SPIRAM sa pri CFD simulácií používa kvapalina s vyššou hustotou tak, aby simulovala čerpanie kalu, prípadne heterogénnej zmesi.

To zaručuje, že ložiská a hriadeľ čerpadiel SPIRAM sú dimenzované na zvládnutie dlhodobej prevádzky v nepriaznivých prevádzkových podmienkach.

Príkladom takejto aplikácie je nasadenie čerpadla SPIRAM v Čerpacej stanici severozápad vo Zvolene.

Tam už po prvom roku v prevádzke boli zhodnotené všetky výhody, ktoré boli spojené s úsporou elektrickej energie (viac ako 30%), úspory spojené so zásahmi na vyčistenie čerpadiel (na čerpadle za necelé 3 roky nebolo zaznamenané jediné upchatie) a úspory spojené s čistením zbernej jímky predradenej pred čerpacou stanicou (čerpadlo SPIRAM tento problém vyriešilo).

Inšpekciou po 2 ročnej prevádzke bolo dokonca zistené, že na obežnom kolese čerpadla nebolo zaznamenané skoro žiadne opotrebenie. Pri kompletnej vibrodiagnostike boli stále namerané hodnoty, ktoré podľa normy prislúchajú novému čerpadlu.

Nie len táto aplikácia, ale aj mnohé iné potvrdzujú návrhovú životnosť čerpadiel SPIRAM presahujúcu 30 rokov.

Výsledky CFD simulácií sa v rámci tímu SPIRAM ďalej posielajú konštrukčnému tímu, ktorí ich spracujú a na ich základe robia návrhy ložísk, hriadeľov a ďalších komponentov potrebných na konštrukciu celého čerpadla.

Prečítajte si aj ďalšie články zo série:

10 KROKOV VÝVOJA A VÝROBY ČERPADIEL SPIRAM PODĽA ŠTANDARDOV INDUSTRY 4.0

- KROK 1: ZADÁVACIE PARAMETRE

- Rozhodujúce faktory pre začatie vývoja čerpadiel SPIRAM

- KROK 2: NÁVRH HYDRAULICKEJ ČASTI ČERPADIEL SPIRAM

- KROK 3: VYVAŽOVANIE OBEŽNÉHO KOLESA ČERPADLA SPIRAM

- KROK 4: VÝPOČET SÍL ČERPADLA SPIRAM

- KROK 5: KONTROLA VÝSLEDKU HYDRAULICKÉHO VÝVOJA

- KROK 6: NÁVRH KONŠTRUKCIE ČERPADLA

- KROK 7: VÝROBA MODELOVÝCH ZARIADENÍ NA ODLIEVANIE

- KROK 8: VÝROBA ČERPADLA – ODLIEVANIE, OBRÁBANIE, KOMPLETOVANIE, LAKOVANIE

- KROK 9: SKÚŠOBNÝ CHOD ČERPADLA SPIRAM

- KROK 10: MONTÁŽ ČERPADLA SPIRAM