10 KROKOV vývoja a výroby čerpadiel SPIRAM podľa štandardov INDUSTRY 4.0

V predchádzajúcej časti (Krok číslo 6) sme Vám priblížili návrh konštrukcie čerpadla SPIRAM a viaceré faktory potrebné k zohľadneniu funkčného a ekonomického hľadiska výroby vo výslednom návrhu.

V ďalšom kroku je na rade výroba modelových zariadení, ktoré sú potrebné k výrobe jeho odliatku.

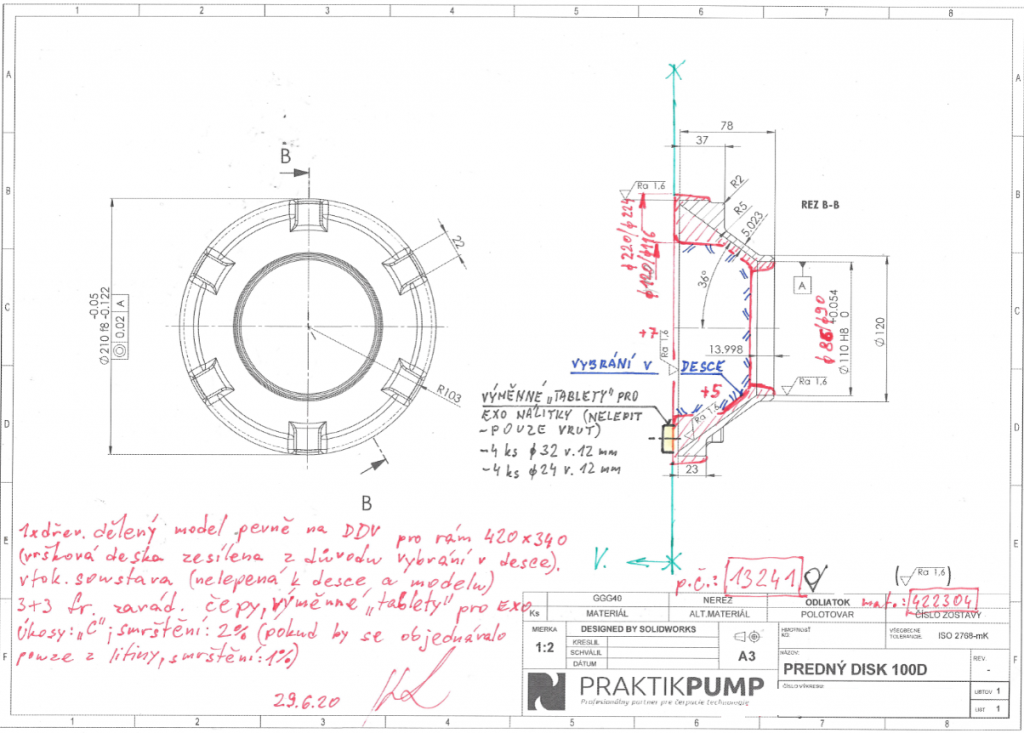

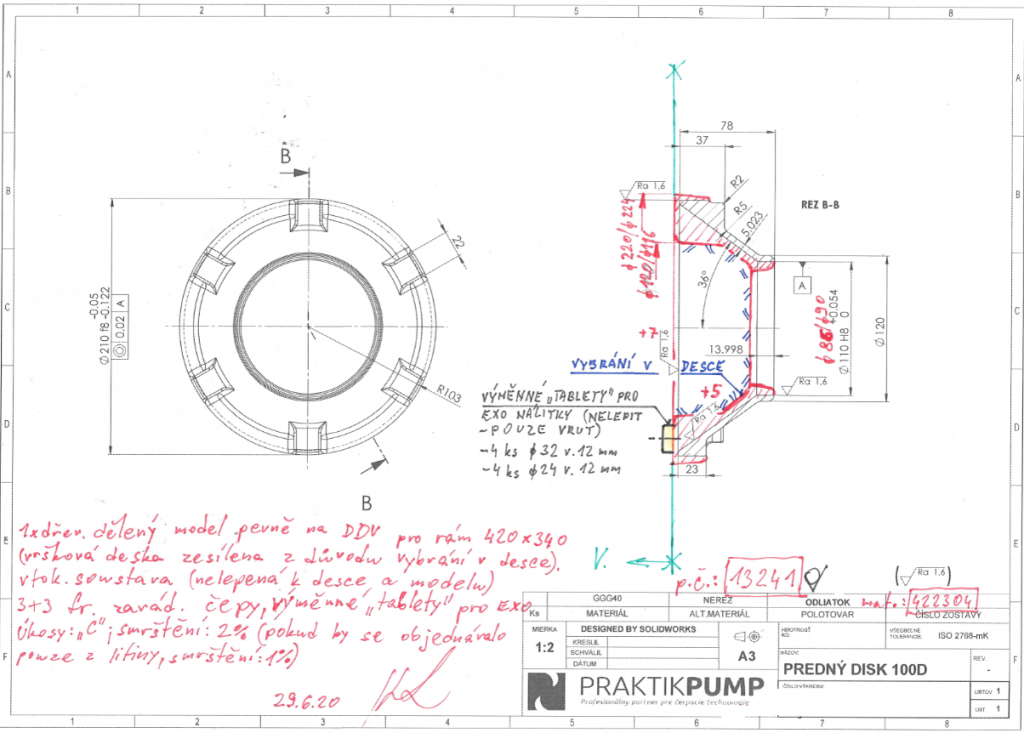

Pre začatie prvej fázy výroby čerpadiel SPIRAM je potrebná dokončená výrobná dokumentácia. Po obdržaní potrebných výrobných výkresov sa začína komunikácia so zlievarňou.

Základným vstupným parametrom pre zlievareň je voľba materiálu. V základnej škále materiálov, ktoré ponúkame, je tvárna liatina, nerez a liatina s vysokým obsahom chrómu, ktorá sa používa pre vysoko abrazívne médiá.

V prípade potreby je možné z hľadiska zníženia hmotnosti čerpacieho agregátu použiť špeciálne zliatiny hliníka (používané napríklad v prípade mobilného čerpacieho agregátu na prívesnom vozíku).

Každý materiál má v procese odlievania vlastné a špecifické technologické postupy. Takýto technologický postup dodáva zlievareň pre každý odliatok a materiál zvlášť.

V technologickom postupe sú popísané prídavky na obrábanie, zlievarenské úkosy, samotný tvar a prevedenie modelu, ktorý slúži ako nástroj v procese odlievania.

Návrh modelového zariadenia

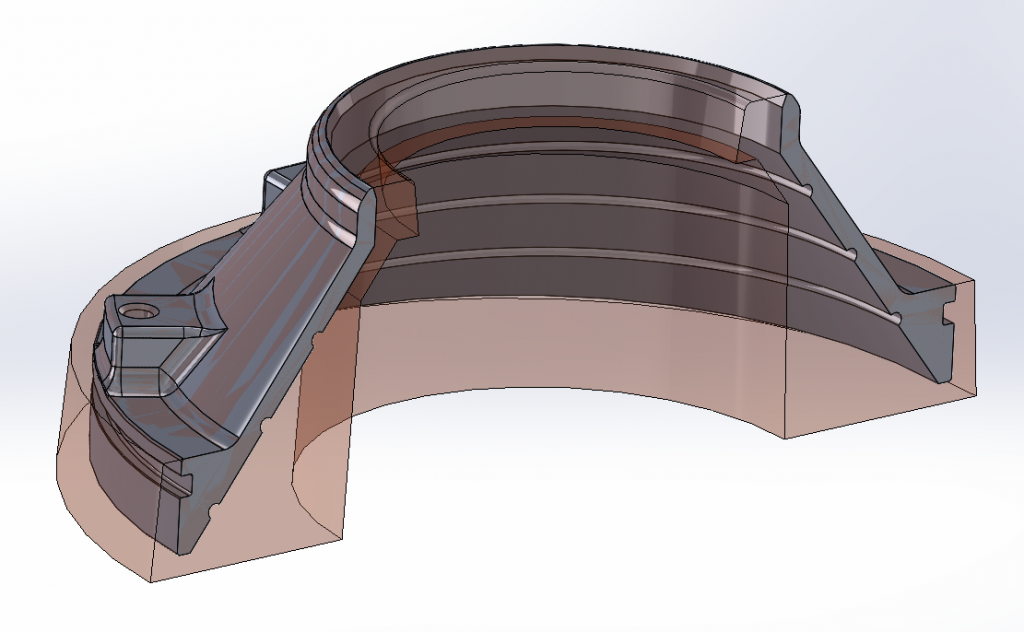

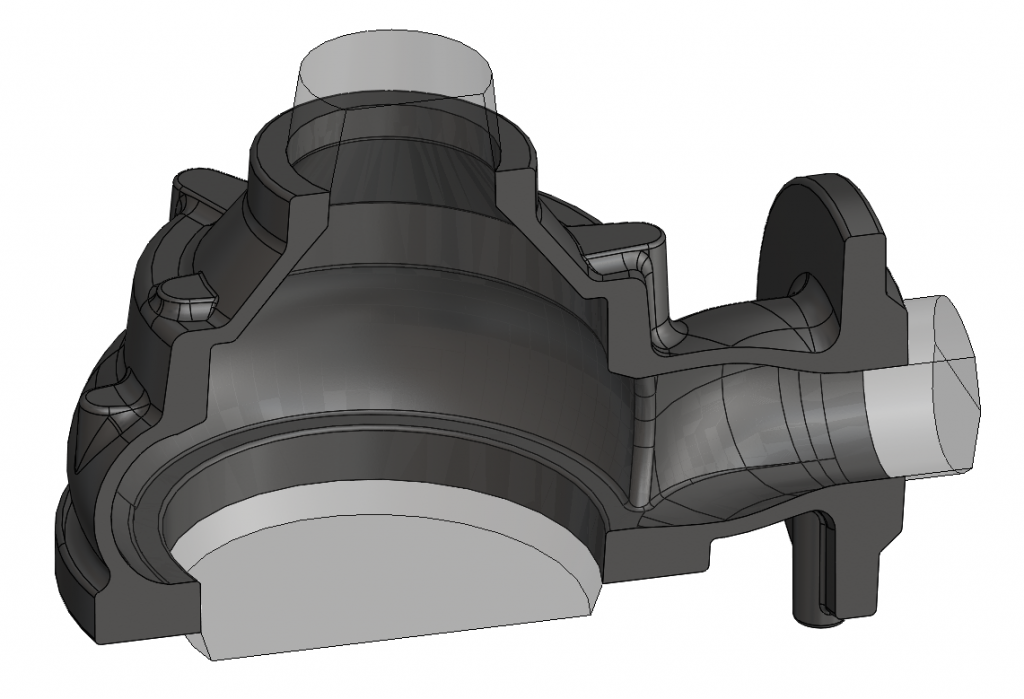

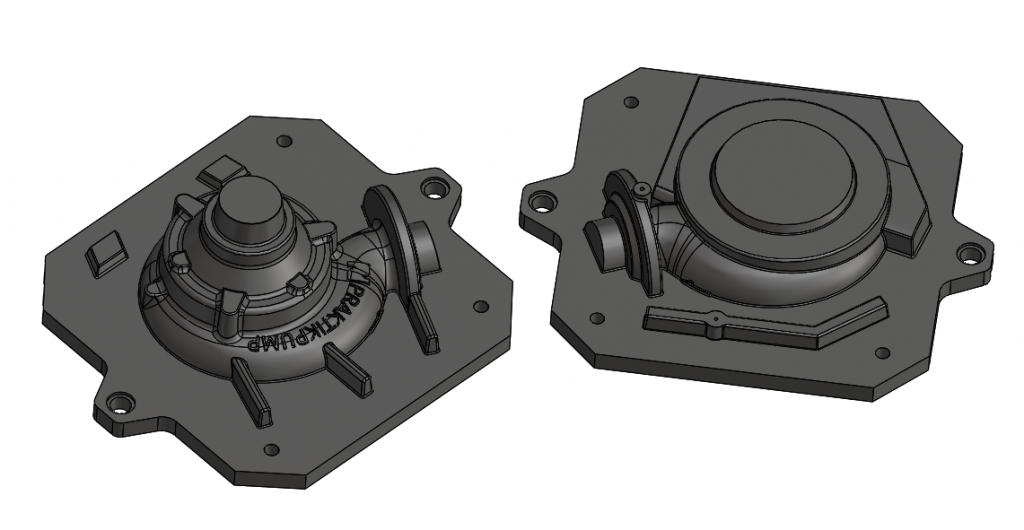

Prvý krokom pri výrobe odliatku je návrh modelového zariadenia. Pri návrhu sa využíva CAD program, v našom prípade ide o SolidWorks. Ako základ pre tvorbu zlievarenských modelov slúžia 3D dáta navrhnutého čerpadla.

Postupne sa ku konkrétnemu dielu pridávajú požadované prídavky a úkosy podľa technických noriem. Pre správne určenie zlievarenských úkosov je potrebné poznať materiálové vyhotovenie modelu a výšku plochy, na ktorej je tento úkos potrebný.

Úkos sa na modeli pridáva kvôli vyťahovaniu modelu z piesku. Ak by bol model vyrobený bez neho, je vysoko pravdepodobné, že by nebolo možné ho vytiahnuť. Formovacia zmes je zložená z piesku a spojiva, ktoré po zmiešaní stvrdne, aby si piesková forma udržala potrebný tvar.

Pre menšie série vyrobených odliatkov je možné použiť tzv. voľné modely. Ide o rozdelenie tvaru odliatku na menšie súčasti, ktoré je možné odformovať do piesku.

Pri týchto modeloch sa používajú rôzne podložky a celú vtokovú sústavu musí narezať zlievač. To znamená, že odlievanie za použitia voľných modelov je náročné a zdĺhavé, pričom pracovník musí byť dostatočne skúsený.

Pri väčších sériách je z časového a ekonomického hľadiska výhodné použiť modely na doskách, pre ich jednoduchú manipuláciu pri odlievaní. Zväčša ide o dve dosky, ktoré sa odformujú a následne sa iba zložia dve polovice pieskovej formy.

Celé modelové zariadenie pozostáva z viacerých dielov ako je vtoková sústava, systém zavádzania rámov na dosky, náliatky, podnáliatkové pätky a samotný tvar odliatku.

Pri niektorých odliatkoch našich čerpadiel SPIRAM je potrebné dodatočne použiť aj jadrovníky, vďaka ktorým je možné odliať aj rôzne dutiny a zložité tvary dielov. Jadro sa vo forme vkladá do známok.

Známky slúžia na správne polohovanie jadra vo forme, rozdeľujeme známky do vršku a do spodku. Do známok v spodku formy sa vkladá jadro a z toho dôvodu musia byť vyhotovené s určitou vôľou, ktorá zodpovedá veľkostným parametrom odliatku.

Keď je modelové zariadenie kompletne navrhnuté, môže sa jeho návrh posunúť do procesu výroby.

Proces výroby

V našej modelárni sa podľa podkladov pripraví materiál, v našom prípade používame rôzne materiály ako je napríklad jelša, preglejka, umelé drevo a iné.

Na naše portálové obrábacie centrum sa upnú najskôr dosky, do ktorých sa musia ofrézovať osadenia tak, aby sa mohli polotovary vlepiť priamo do dosky a tým zvýšiť pevnosť a trvácnosť modelu.

V tomto bode výroby prichádza na rad programátor, ktorý podľa výkresovej dokumentácie pripraví program na opracovanie.

Keď sú modely ofrézované, je potrebné vyhladiť povrch brúsnym papierom a natrieť ich špeciálny náterom odolným voči formovacej zmesi, nalakovať drevené diely, aby boli odolnejšie, vyrobiť kovanie jadrovníkov pre dlhšiu životnosť a na jadrovníky pripevniť zámky tak, aby výsledne modely tvorili jeden celok.

O tieto dôležité kroky sa u nás starajú skúsení modelári s dlhoročnou praxou, ktorí vo vybavenej dielni podľa vopred navrhnutého technologického postupu dokončujú modely.

Keďže modely nemajú nekonečnú životnosť musia sa časom opravovať. Ide predovšetkým o opravu hrán, ktoré sa môžu potenciálne vylúpnuť a následne odliatok znehodnotiť.

Aby sa predošlo problémom pri odlievaní, po dokončení modelov nasleduje finálna kontrola kvality.

3D tlač

Keďže tvorba modelov je zaradená do segmentu výroby prototypov, je výhodné použiť miesto klasického trieskového obrábania aj inovatívny prístup 3D tlače niektorých dielov.

Je to skvelá voľba z pohľadu nákladov a rýchlosti práce a kvalitná náhrada frézovaných súčiastok. Ide predovšetkým o diely zložitých tvarov a rôznych veľkostí.

Na obrázku nižšie sú napríklad vytlačené plastové voľné časti pre model špirály, a to konkrétne pre veľkosť čerpadla SPIRAM 150A.

Predstavu o veľkosti vytlačeného modelu nožičky špirály poskytuje nasledovný obrázok:

Po finalizácii výroby a kontrole sú modely odoslané do zlievarne, ktorá po procese odlievania dodáva požadované odliatky.

Tomuto procesu sa venujeme v ďalšom kroku nášho vývoja a výroby čerpadiel SPIRAM.

Prečítajte si aj ďalšie články zo série:

10 KROKOV VÝVOJA A VÝROBY ČERPADIEL SPIRAM PODĽA ŠTANDARDOV INDUSTRY 4.0

- KROK 1: ZADÁVACIE PARAMETRE

- Rozhodujúce faktory pre začatie vývoja čerpadiel SPIRAM

- KROK 2: NÁVRH HYDRAULICKEJ ČASTI ČERPADIEL SPIRAM

- KROK 3: VYVAŽOVANIE OBEŽNÉHO KOLESA ČERPADLA SPIRAM

- KROK 4: VÝPOČET SÍL ČERPADLA SPIRAM

- KROK 5: KONTROLA VÝSLEDKU HYDRAULICKÉHO VÝVOJA

- KROK 6: NÁVRH KONŠTRUKCIE ČERPADLA

- KROK 7: VÝROBA MODELOVÝCH ZARIADENÍ NA ODLIEVANIE

- KROK 8: VÝROBA ČERPADLA – ODLIEVANIE, OBRÁBANIE, KOMPLETOVANIE, LAKOVANIE

- KROK 9: SKÚŠOBNÝ CHOD ČERPADLA SPIRAM

- KROK 10: MONTÁŽ ČERPADLA SPIRAM